CATO C1100 五轴摆头铣车复合加工中心:解锁高精度多品种制造新范式

发布时间:

2025-07-30

作者:

CATO

资料来源:

Internet

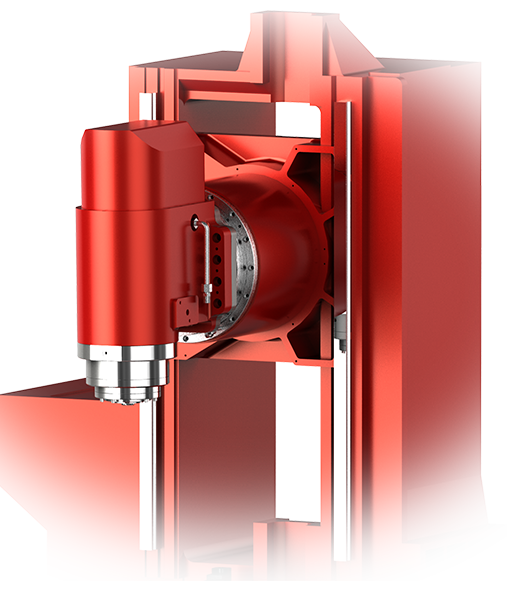

巨冈精工的C1100 五轴摆头铣车复合加工中心,以高刚性结构、C80 Plus 系统及力矩电机直驱,实现一次装夹全工序,适配多场景,提升效率与精度,引领制造新范式。

在全球制造业迈向 “柔性化生产 + 精密制造” 的转型浪潮中,多品种小批量生产与复杂零件一体化加工需求持续攀升。据 Gartner 数据,2025 年全球智能机床市场中,具备铣车复合能力的五轴设备需求占比将突破 35%,成为汽车零部件、精密模具等领域的核心生产载体。在此背景下,巨冈精工(CATO Precision Machinery)推出的 C1100 五轴摆头铣车复合加工中心,以高刚性结构与智能控制系统的双重突破,重新定义高效精密制造标准。

一、行业痛点破局:从 “多机流转” 到 “一次装夹”

当前,复杂腔体类零件(如汽车转向节、模具型腔)的加工普遍面临 “多工序流转导致精度损失”“换产调试耗时过长” 等问题。某汽车零部件企业测算显示,传统加工模式下,一款新型号法兰盘从铣削到车削需经过 3 台设备、5 次装夹,累计定位误差达 0.03mm,生产周期超 4 小时。

C1100 通过五轴联动 + 铣车复合能力实现 “一次装夹全工序完成”:其 HSK-A63/HSK-A100 自主研发内藏式电主轴,配合 HSK-T63 车削主轴(15,000rpm),可在同一工位完成铣、钻、镗、攻、车等工序,重复定位精度控制在 ±0.003mm 内。同时,人字形立柱 + 梯形截面床身的结构设计,经有限元分析优化后,抗弯扭强度提升 40%,搭配表面淬火工作台(滑块跨距合理分布),在 30m/min 三轴快移与重切削时仍保持稳定,避免振动导致的尺寸偏差。

二、技术内核:智能与精度的双重赋能

1. 自主系统 C80 Plus:让复杂加工 “简单化”

C1100 搭载的C80 Plus 智能控制系统,以 15 寸大屏动态显示刀具轨迹,支持 3000 行 / 秒程序预读与 4G 存储容量,完美适配大容量复杂程序的高速传输。其 “高精轨迹控制” 与 “平滑刀尖控制” 功能,在加工曲面零件时轮廓误差降低 50%,而智慧型警示与自诊断功能,使设备维护响应速度提升 60%,显著减少停机时间。

2. 力矩电机直驱:无间隙传动的精度保障

摆头采用力矩电机直接驱动技术,消除机械传动间隙与磨损,实现高加减速运动时的低噪音(≤65dB)与低振动(振幅≤3μm)。这一设计让 C1100 在加工螺旋桨、异形腔体等复杂结构时,曲面光洁度达 Ra0.8μm,满足航空航天零部件的严苛要求。

三、场景适配:从 “柔性试制” 到 “批量生产”

C1100 的24 刀位刀库(T-T 换刀时间 10 秒) 与强承重工作台(适配大型工件),使其既能应对中小批量多品种试制(换产调试时间缩短 30%),也可接入自动化生产线实现批量生产。某模具企业应用案例显示,采用 C1100 加工注塑模具型腔,单班产能提升 25%,刀具损耗降低 20%,因精度超差导致的返工率从 8% 降至 1.5%。

在智能制造加速渗透的今天,C1100 以 “结构刚性 + 智能控制 + 复合加工” 的三维优势,成为衔接 “高精度要求” 与 “高效率生产” 的关键纽带。无论是汽车产业的轻量化部件加工,还是精密模具的复杂型腔制造,C1100 都在重新定义行业效率标准,为全球制造企业提供 “少人化、高精度、快响应” 的生产解决方案。

关键词:

五轴摆头铣车复合加工中心 ,五轴加工中心,加工中心厂家 ,精密制造,制造业,CNC,CNC加工,数控机床,巨冈精工

上一页:

最新资讯

CATO C1100 五轴摆头铣车复合加工中心:解锁高精度多品种制造新范式

2025-07-30

巨冈精工CL800高速立式加工中心:重新定义工业4.0时代的精密制造效率

2025-07-29

2025-06-27

2025-06-24

2025-06-19

在线留言

快捷导航

联系我们

地址: 广东省东莞市厚街镇厚街东业路1号

电话: 0769-38825288

微信: CATO54321

传真: 0769-38825138

邮箱: marketing@catocnc.cn

企业官网: http://www.catocnc.com

服务热线: 400-680-6638