三轴 vs 五轴机床:哪款更适合你的加工需求?看完对比秒懂

发布时间:

2025-08-15

作者:

巨冈精工

资料来源:

互联网

三轴与五轴机床各有优势。三轴机床适合简单零件批量生产,成本较低,但加工复杂件需多次装夹,精度易受影响。五轴机床凭借多轴联动,一次装夹即可完成复杂精密件加工,效率高、精度优,虽初期投入高,但长期综合成本更具优势,可按需选择。

在制造业精度与效率的双重竞赛中,传统加工模式正遭遇前所未有的挑战 —— 复杂零件的多面加工需要反复装夹,工序转换中的精度损耗如同隐形的效率杀手。而五轴数控机床的出现,彻底重构了精密加工的逻辑:单台设备即可完成从毛坯到成品的全流程加工,让 "一次装夹,完美成型" 从构想变为现实。

一、突破角度限制:复杂加工的柔性革命

| 对比维度 | 三轴机床 | 五轴机床 |

| 加工轴数 | X、Y、Z 三个线性轴 | X、Y、Z 三个线性轴 + A、C 两个旋转轴(或其他组合) |

| 装夹次数 | 复杂零件需多次装夹(通常 3 次以上) | 一次装夹即可完成多面加工 |

| 加工复杂件能力 | 仅能加工简单平面、直槽等规则结构,无法处理复杂曲面 | 可加工航空翼型、叶轮、异形曲面等复杂结构,刀具角度灵活可调 |

| 精度控制 | 多次装夹易产生累积误差(通常 ±0.03mm 以上) | 一次装夹减少误差,精度可达 ±0.005mm 以内 |

| 加工效率 | 工序转换耗时,单件加工周期长 | 全流程一体化加工,效率提升 40% 以上 |

| 功能集成度 | 仅支持单一铣削或车削功能 | 可集成车铣复合功能,一台设备替代多台传统机床 |

| 适用场景 | 简单零件批量生产(如标准件、平板类零件) | 高端制造领域(航空航天、医疗、模具等)的复杂精密零件加工 |

这种多自由度的加工能力,使得叶轮、涡轮等具有复杂空间曲面的零件加工效率提升 40% 以上。某航空制造企业的实践显示,采用五轴加工中心后,发动机机匣的加工工序从 13 道缩减至 5 道,单件生产周期从 72 小时压缩至 28 小时,且尺寸精度控制在 ±0.005mm 范围内。

二、车铣复合:让一台设备顶一个车间

当加工需求同时涉及车削与铣削时,传统模式需要在车床与加工中心之间反复转运工件,不仅耗时费力,更可能因基准转换产生累积误差。五轴联动车铣复合中心彻底打破了这种工序壁垒 —— 其主轴可切换车削模式与铣削模式,配合刀库中数十把不同类型的刀具,能在同一平台完成从圆柱面车削、端面镗孔到异形轮廓铣削的全流程加工。

某医疗器械企业的案例颇具代表性:人工关节零件以往需经过车床粗车、铣床开槽、磨床精磨等 6 道工序,引入车铣复合设备后,单次装夹即可完成所有加工,不仅将生产效率提升 3 倍,更因避免多次定位使产品合格率从 82% 跃升至 99.5%。智能自动换刀系统的加持,更让设备可实现 24 小时连续运转,单日产能相当于 3 台传统机床的总和。

三、刚性与智能:精度背后的双重保障

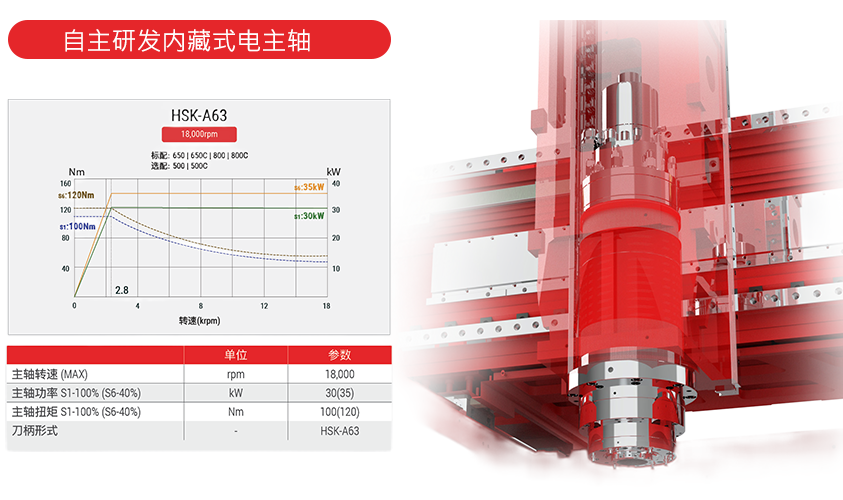

五轴加工的高精度并非偶然,而是建立在 "刚劲结构 + 智能控制" 的双重基石上。机床床身采用整体铸铁浇铸,经时效处理消除内应力,在高速切削时振幅控制在 0.002mm 以下;主轴单元配备陶瓷轴承与油雾润滑系统,最高转速可达18000rpm,即使加工高强度合金材料也能保持稳定输出。

先进的数控系统则如同设备的 "大脑",实时采集切削力、温度等 16 项工艺参数,通过算法模型动态补偿因热变形产生的误差。当检测到刀具磨损时,系统会自动调整进给速度并发出换刀预警,确保每一刀的切削量都精准可控。某模具企业的测试数据显示,在连续加工 500 件不锈钢零件后,尺寸一致性仍保持在 0.01mm 以内,远超行业平均水平。

四、全场景覆盖:从精密小件到巨型结构

针对不同行业的加工需求,五轴机床形成了完善的产品矩阵:

● 立式五轴加工中心:占地面积仅 8㎡,主轴锥孔采用 HSK-A63 规格,适合 3C 产品中的精密腔体零件加工,重复定位精度达 ±0.003mm;

● 龙门式五轴机床:工作台承重可达 50 吨,X 轴行程最长至 12 米,专门用于风电轮毂、船用发动机缸体等大型结构件的加工;

● 车铣复合单元:配备动力刀塔与 Y 轴功能,既能加工直径 500mm 的轴类零件,又能完成复杂曲面的铣削,是汽车变速箱零件的理想加工设备。这些机型已广泛应用于航空航天、新能源、医疗器械等高端制造领域,某新能源企业使用五轴机床加工的电机壳体,其形位公差控制能力帮助电机效率提升了 2.3 个百分点。

五、技术问答:解密五轴加工的核心逻辑

Q:五轴机床为何能减少装夹次数?

A:通过双旋转轴的联动,刀具可从任意角度接近工件,原本需要翻转工件才能加工的部位,现在只需调整旋转轴角度即可完成,实现 "一次装夹,多面加工"。

Q:车铣复合功能会影响加工精度吗?

A:恰恰相反,一体化加工消除了工序转换中的基准误差。以曲轴加工为例,传统方式的累积误差约 0.03mm,而车铣复合加工可控制在 0.01mm 以内。

Q:中小批量生产适合使用五轴机床吗?

A:非常适合。五轴机床的柔性加工能力使其能快速切换加工方案,某汽车零部件企业的实践表明,多品种小批量(50-100 件)生产时,五轴机床的综合成本比传统设备低 28%。

从消除误差到提升效率,从功能整合到智能升级,五轴数控机床正在重新定义精密加工的标准。当单台设备就能完成以往需要整条生产线的工作,当复杂零件的加工周期被压缩一半以上,制造业的效能革命已然到来。选择合适的五轴加工方案,不仅是生产设备的更新,更是制造模式的升级 —— 这或许正是打开未来智能制造之门的关键钥匙。

关键词:

三轴机床,五轴机床,机床对比,加工设备选择,精密加工机床,机床效率差异,机床成本对比

上一页

上一页:

最新资讯

2025-08-15

2025-08-13

巨冈精工CBS 500五轴桥式加工中心:航空航天高精密制造的革命性解决方案

2025-08-12

CATO C1100 五轴摆头铣车复合加工中心:解锁高精度多品种制造新范式

2025-07-30

巨冈精工CL800高速立式加工中心:重新定义工业4.0时代的精密制造效率

2025-07-29

在线留言

快捷导航

联系我们

地址: 广东省东莞市厚街镇厚街东业路1号

电话: 0769-38825288

微信: CATO54321

传真: 0769-38825138

邮箱: marketing@catocnc.cn

企业官网: http://www.catocnc.com

服务热线: 400-680-6638